Frezen is een van de meest voorkomende bewerkingsprocessen die in de productie worden gebruikt en er zijn veel verschillende soorten freesbewerkingen die kunnen worden uitgevoerd, afhankelijk van het gewenste resultaat. Een zo'n freesproces is vlakfrezen, dat wordt gebruikt om vlakke oppervlakken op een werkstuk te bewerken. In dit artikel zullen we het proces van vlakfrezen in meer detail onderzoeken en de voor- en nadelen bespreken, evenals de verschillen met perifeer frezen.

Hoe werkt vlakfrezen?

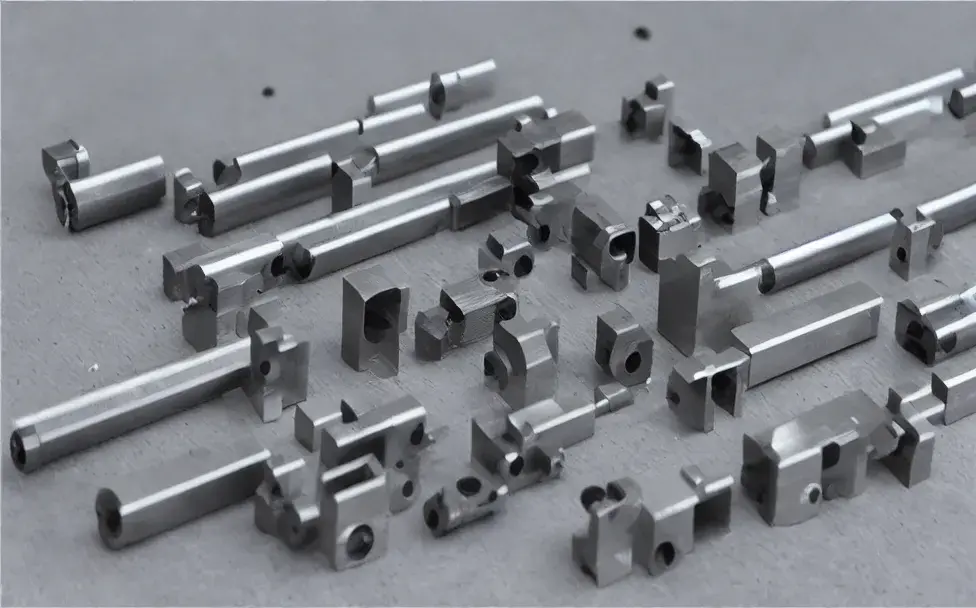

Vlakfrezen omvat het gebruik van een snijgereedschap, een vlakfrees genaamd, dat meerdere tanden heeft die draaien om een as loodrecht op het te bewerken oppervlak. De tanden op de vlakfrees zijn gerangschikt in een cirkelvormig patroon en grijpen in op het werkstuk om materiaal in een cirkelvormige beweging te verwijderen. De snedediepte en voedingssnelheid kunnen worden aangepast om het gewenste resultaat te bereiken.

Een voordeel van Gezichtsfrezen is dat het kan worden gebruikt om grote vlakke oppervlakken snel en efficiënt te snijden. De cirkelvormige beweging van het snijgereedschap zorgt voor een meer uniforme verwijdering van materiaal, wat resulteert in een gladdere oppervlakteafwerking in vergelijking met andere freesprocessen.

Voor- en nadelen van vlakfrezen

Zoals bij elk bewerkingsproces, zijn er zowel voor- als nadelen aan vlakfrezen. Enkele van de voordelen zijn:

- Efficiëntie: Vlakfrezen is een zeer efficiënt proces voor het snijden van grote vlakke oppervlakken. De meerdere tanden op het snijgereedschap zorgen voor een meer uniforme verwijdering van materiaal, wat de bewerkingstijd kan verkorten.

- Oppervlakteafwerking: Omdat vlakfrezen in een cirkelvormige beweging met het werkstuk ingrijpt, kan het een gladdere oppervlakteafwerking opleveren in vergelijking met andere freesprocessen.

- Veelzijdigheid: Vlakfrezen kan worden gebruikt om een breed scala aan materialen te bewerken, waaronder metalen, kunststoffen en composieten.

Vlakfrezen heeft echter ook enkele nadelen, waaronder:

- Kosten: Vlakfrezen kan duurder zijn dan andere freesprocessen omdat er een gespecialiseerd snijgereedschap voor nodig is.

- Beperkte snedediepte: vlakfrezen is niet erg geschikt voor het frezen van diepe holtes of kenmerken, omdat het snijgereedschap niet is ontworpen om materiaal in een lineaire beweging te verwijderen.

Hoe verschilt vlakfrezen van perifeer frezen?

Perifeer frezen, ook bekend als eindfrezen, is een ander type freesproces dat wordt gebruikt om materiaal van een werkstuk te verwijderen. Er zijn echter enkele belangrijke verschillen tussen perifeer frezen en vlakfrezen.

Bij perifeer frezen wordt een snijgereedschap met slechts één tand gebruikt om materiaal van de zijkant van een werkstuk te verwijderen. Het snijgereedschap beweegt langs de rand van het werkstuk in een lineaire beweging, in plaats van in een cirkelvormige beweging zoals bij vlakfrezen. Dit maakt Peripheral Milling beter geschikt voor het snijden van diepe holtes of functies.

Een ander verschil tussen vlakfrezen en perifeer frezen is de oppervlakteafwerking die wordt geproduceerd. Zoals eerder vermeld, kan vlakfrezen een gladdere oppervlakteafwerking opleveren in vergelijking met perifeer frezen.

Bedieningstips voor vlakfrezen

Om optimale resultaten te bereiken bij het uitvoeren van vlakfrezen, zijn er een paar tips om in gedachten te houden:

- Gebruik het juiste snijgereedschap: Het selecteren van de juiste vlakfrees voor de klus is cruciaal voor het bereiken van de gewenste resultaten. Factoren waarmee u rekening moet houden bij het kiezen van een vlakfrees zijn onder meer het materiaal dat wordt bewerkt, de vereiste oppervlakteafwerking en de gewenste voedingssnelheid.

- Optimaliseer de snijparameters: De snijparameters voor vlakfrezen, zoals de snedediepte en voedingssnelheid, moeten worden geoptimaliseerd voor de specifieke taak die wordt uitgevoerd. Een diepere snede en een hogere voedingssnelheid kunnen resulteren in snellere bewerkingstijden, maar kunnen ook leiden tot verhoogde gereedschapsslijtage en een lagere kwaliteit van de oppervlakteafwerking.

- Zorg voor een goede bevestiging: het werkstuk moet stevig op zijn plaats worden vastgezet om beweging of trillingen tijdens de bewerking te voorkomen bewerkingsproces:. Elke beweging of trilling kan een negatieve invloed hebben op de kwaliteit van het eindproduct.

- Controleer de slijtage van het gereedschap: Door het snijgereedschap regelmatig te inspecteren op slijtage en indien nodig te vervangen, kunt u de kwaliteit van het eindproduct behouden en schade aan het werkstuk voorkomen.

Door deze tips te volgen, kunnen operators optimale resultaten behalen bij het uitvoeren van vlakfreesbewerkingen.

Vlakfrezen is een freesproces dat wordt gebruikt om vlakke oppervlakken op een werkstuk te bewerken. Het omvat het gebruik van een gespecialiseerd snijgereedschap, een vlakfrees genaamd, die meerdere tanden heeft die draaien om een as loodrecht op het te bewerken oppervlak. Hoewel vlakfrezen zowel voor- als nadelen heeft, is het een zeer efficiënt proces om snel grote vlakke oppervlakken te snijden en kan het een gladdere oppervlakteafwerking opleveren in vergelijking met andere freesprocessen. Bovendien verschilt het van perifeer frezen in de manier waarop het snijgereedschap ingrijpt met het werkstuk en de oppervlakteafwerking die wordt geproduceerd.