Fräsen ist eines der am häufigsten verwendeten Bearbeitungsverfahren in der Fertigung, und es gibt viele verschiedene Arten von Fräsvorgängen, die je nach gewünschtem Ergebnis durchgeführt werden können. Ein solches Fräsverfahren ist das Planfräsen, das zum Bearbeiten von ebenen Flächen auf einem Werkstück verwendet wird. In diesem Artikel gehen wir näher auf den Prozess des Planfräsens ein und gehen auf seine Vor- und Nachteile sowie die Unterschiede zum Umfangsfräsen ein.

Wie funktioniert Planfräsen?

Beim Planfräsen wird ein Schneidwerkzeug namens Planfräser verwendet, das mehrere Zähne hat, die sich um eine Achse drehen, die senkrecht zur zu bearbeitenden Oberfläche steht. Die Zähne des Planfräsers sind in einem kreisförmigen Muster angeordnet und greifen in das Werkstück ein, um Material in einer kreisförmigen Bewegung zu entfernen. Die Schnitttiefe und die Vorschubgeschwindigkeit können angepasst werden, um das gewünschte Ergebnis zu erzielen.

Ein Vorteil von Planfräsen ist, dass damit große flache Flächen schnell und effizient geschnitten werden können. Die kreisförmige Bewegung des Schneidwerkzeugs ermöglicht einen gleichmäßigeren Materialabtrag, was im Vergleich zu anderen Fräsverfahren zu einer glatteren Oberflächenbeschaffenheit führt.

Vor- und Nachteile des Planfräsens

Wie bei jedem Bearbeitungsprozess gibt es beim Planfräsen sowohl Vor- als auch Nachteile. Einige der Vorteile umfassen:

- Effizienz: Planfräsen ist ein sehr effizienter Prozess zum Schneiden großer flacher Oberflächen. Die mehreren Zähne des Schneidwerkzeugs ermöglichen einen gleichmäßigeren Materialabtrag, wodurch die Bearbeitungszeit reduziert werden kann.

- Oberflächenbeschaffenheit: Da das Planfräsen mit einer kreisförmigen Bewegung in das Werkstück eingreift, kann es im Vergleich zu anderen Fräsverfahren eine glattere Oberflächenbeschaffenheit erzeugen.

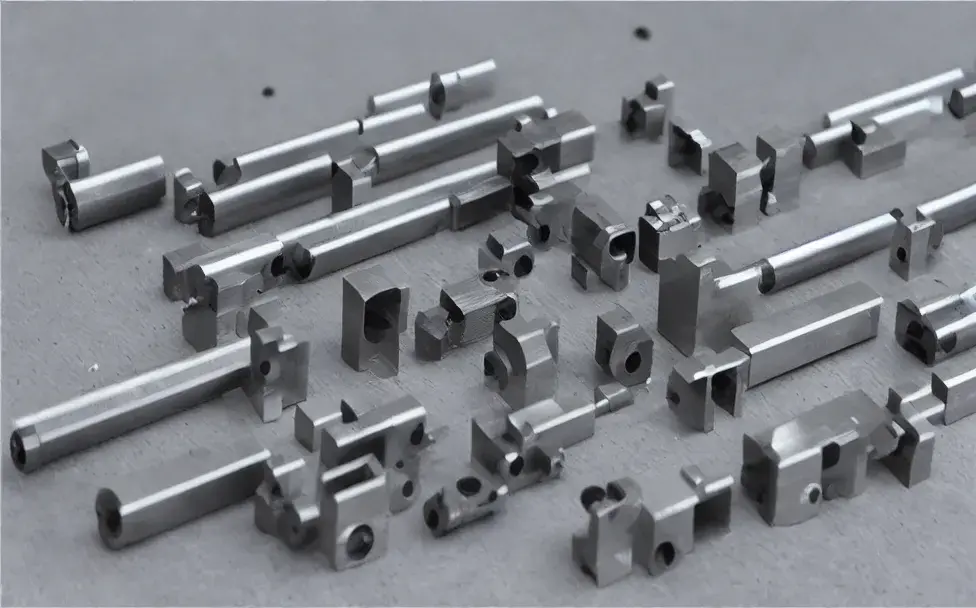

- Vielseitigkeit: Planfräsen kann zur Bearbeitung einer Vielzahl von Materialien verwendet werden, darunter Metalle, Kunststoffe und Verbundwerkstoffe.

Es gibt jedoch auch einige Nachteile des Planfräsens, darunter:

- Kosten: Planfräsen kann teurer sein als andere Fräsverfahren, da es ein spezielles Schneidwerkzeug erfordert.

- Begrenzte Schnitttiefe: Planfräsen ist nicht gut geeignet zum Schneiden von tiefen Kavitäten oder Merkmalen, da das Schneidwerkzeug nicht dafür ausgelegt ist, Material in einer linearen Bewegung zu entfernen.

Wie unterscheidet sich Planfräsen vom Umfangsfräsen?

Umfangsfräsen, auch bekannt als Schaftfräsen, ist eine andere Art von Fräsprozess, der verwendet wird, um Material von einem Werkstück zu entfernen. Es gibt jedoch einige wesentliche Unterschiede zwischen Umfangsfräsen und Planfräsen.

Beim Umfangsfräsen wird ein Schneidwerkzeug mit nur einem Zahn verwendet, um Material von der Seite eines Werkstücks zu entfernen. Das Schneidwerkzeug bewegt sich in einer linearen Bewegung entlang der Kante des Werkstücks und nicht in einer kreisförmigen Bewegung wie beim Planfräsen. Dadurch eignet sich das Umfangsfräsen besser zum Schneiden tiefer Kavitäten oder Merkmale.

Ein weiterer Unterschied zwischen Planfräsen und Umfangsfräsen ist die erzeugte Oberflächengüte. Wie bereits erwähnt, kann das Planfräsen im Vergleich zum Umfangsfräsen eine glattere Oberflächenbeschaffenheit erzeugen.

Tipps zum Planfräsen

Um beim Planfräsen optimale Ergebnisse zu erzielen, sollten Sie einige Tipps beachten:

- Verwenden Sie das richtige Schneidwerkzeug: Die Auswahl des richtigen Planfräsers für die jeweilige Aufgabe ist entscheidend, um die gewünschten Ergebnisse zu erzielen. Zu den Faktoren, die bei der Auswahl eines Planfräsers zu berücksichtigen sind, gehören das zu bearbeitende Material, die erforderliche Oberflächengüte und die gewünschte Vorschubgeschwindigkeit.

- Optimieren Sie die Schnittparameter: Die Schnittparameter für das Planfräsen, wie z. B. die Schnitttiefe und die Vorschubgeschwindigkeit, sollten für die jeweilige auszuführende Aufgabe optimiert werden. Ein tieferer Schnitt und eine höhere Vorschubgeschwindigkeit können zu kürzeren Bearbeitungszeiten führen, können aber auch zu erhöhtem Werkzeugverschleiß und geringerer Oberflächengüte führen.

- Sorgen Sie für eine ordnungsgemäße Befestigung: Das Werkstück sollte sicher befestigt werden, um Bewegungen oder Vibrationen während des Vorgangs zu vermeiden Bearbeitungsprozess. Jede Bewegung oder Vibration kann die Qualität des Endprodukts negativ beeinflussen.

- Überwachen Sie den Werkzeugverschleiß: Die regelmäßige Überprüfung des Schneidwerkzeugs auf Verschleiß und dessen Austausch kann dazu beitragen, die Qualität des Endprodukts zu erhalten und Schäden am Werkstück zu vermeiden.

Wenn Bediener diese Tipps befolgen, können sie beim Planfräsen optimale Ergebnisse erzielen.

Planfräsen ist ein Fräsverfahren, mit dem ebene Flächen an einem Werkstück bearbeitet werden. Es beinhaltet die Verwendung eines speziellen Schneidwerkzeugs namens Face Mill, das mehrere Zähne hat, die sich um eine Achse drehen, die senkrecht zur bearbeiteten Oberfläche steht. Obwohl das Planfräsen sowohl Vor- als auch Nachteile hat, ist es ein sehr effizientes Verfahren zum schnellen Schneiden großer flacher Oberflächen und kann im Vergleich zu anderen Fräsverfahren eine glattere Oberflächenbeschaffenheit erzeugen. Außerdem unterscheidet es sich vom Umfangsfräsen in der Art und Weise, wie das Schneidwerkzeug mit dem Werkstück in Eingriff kommt, und in der erzeugten Oberflächengüte.