Dişli azdırma nedir ve dişli imalatındaki önemi

Dişli azdırma, dişlilerin dişlerini kesmek için özel makineler ve aletler kullanan bir dişli üretim sürecidir. Diğer dişli imalat yöntemleriyle karşılaştırıldığında, dişli azdırma oldukça verimli, hassas ve uygun maliyetlidir.

Dişli imalatında, dişlilerin doğruluğu ve kalitesi çok önemlidir. Dişli azdırma, yüksek hassasiyetli, düşük gürültülü ve yüksek kaliteli dişli üretebilir. Dişli azdırma, dişlinin hassas tasarımına göre dişli dişlerini kestiği için, diğer yöntemlere göre daha doğru ve stabil dişli dişleri yapabilir.

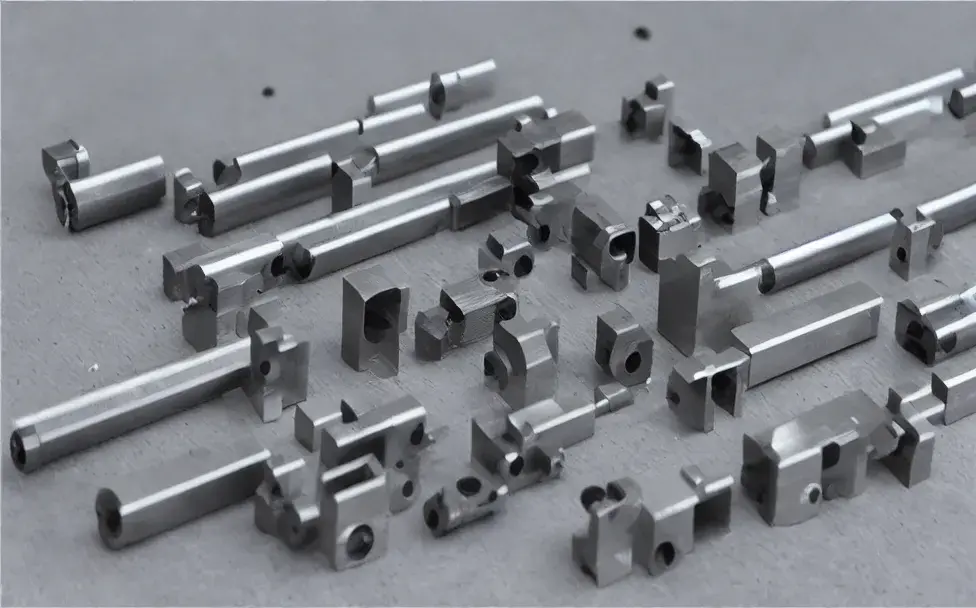

Jinwang Hardware'de şunları sunuyoruz: dişli azdırma hizmetleri ve kendi bağımsız dişli üretim ve imalat atölyemize ve sıcaklık kontrollü bir dişli ölçüm ve muayene laboratuvarına sahibiz. Dişli imalatında 15 yılı aşkın deneyime sahip olan ekibimiz, hassas dişli kesme konusunda uzmanlaşmıştır. elektrikli alet milleri, otomotiv şanzıman dişlileri, hidrolik pompa dişlileriVe daha fazlası. Buraya Tıkla dişli azdırma ürünlerimizi incelemek için!!!

Dişli Azdırma Nasıl Çalışır: Kısa bir bakış

Dişli azdırma, özel bir kesici alet, dişli azdırma ve bir dişli azdırma makinesi kullanmayı içerir. Dişli azdırma işlemi, uygun dişli azdırma ve iş parçasının seçilmesi ve azdırma makinesinde hizalanmasıyla başlar. Kesme yağı, kesme sırasında sürtünmeyi ve ısı oluşumunu azaltmak için dişli azdırma başlığını ve iş parçasını yağlar. Dişli azdırma tablası belirli bir hızda döner ve iş parçasını önceden belirlenmiş bir hızda besleyerek her devirde yeni bir dişli dişi üretir. Tüm dişli dişleri istenilen şekil ve boyutta kesilene kadar işlem devam eder. Dişli dişleri kesildikten sonra iş parçasının doğruluğu ve kalitesi kontrol edilir. Dişli azdırma oldukça verimlidir ve yüksek hassasiyet ve kaliteyi korurken hızla büyük miktarlarda dişli üretebilir.

Dişli Azdırma İşleminde Dişli Azdırma ve Kesicilerin İşlevleri

Dişli azdırmalar ve dişli azdırma kesiciler, dişli azdırmada kritik bir rol oynar. Dişli ocaklar, kesilecek dişli dişlerine karşılık gelen helisel kesici kenarlara sahip özel kesici aletlerdir. Dişli azdırma kesiciler, dişli ocağın kendisinin dişleridir.

Dişli ocak, iş parçasını yerinde tutan bir azdırma makinesine monte edilirken, dişli ocak döner ve dişli dişlerini üretmek için iş parçasını keser. Dişli azdırma tezgahı, hassas bir dişli diş profili kesmek için tasarlanmıştır ve helisel kesme kenarları, her devirde birden fazla diş üretmesini sağlar.

Dişli azdırma bıçağı, iş parçası ile temas eden kesici kenardır. İstenen dişli diş profili için doğru dişli azdırma bıçağının kullanılması çok önemlidir, çünkü yanlış bir kesici kullanmak hatalı veya düşük kaliteli dişli dişlere neden olabilir. Dişli azdırma kesicinin şekli ve boyutları, istenen dişli diş profilini oluşturmak için özenle tasarlanmıştır. Kesme kuvvetlerine dayanmak ve kesme kenarlarını daha uzun süre korumak için tipik olarak yüksek hız çeliği veya karbürden yapılırlar.

Hassas Dişli Kesme için Azdırmanın Diğer Yöntemlere Göre Avantajları

| Çeşitli ülkelerde dişli hassasiyeti kalitelerinin karşılaştırma tablosu | ||||||||||||

| Standart | doğruluk seviyesi | |||||||||||

| ANSI | 4 | 3 | 2 | 1 | ||||||||

| AGMA | 16 | 15 | 14 | 13 | 12 | 11 | 10 | 9 | 8 | 7 | 6 | |

| JIS | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

| ISO | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| GB | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||||

| DIN | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| BS | A1 | A2 | B | C | D | |||||||

| FN | A | B | C | D | E | |||||||

Dişli azdırmanın faydaları:

- doğruluk: Dişli azdırma, hassas diş profillerine ve uygun aralıklara ve hizalamaya sahip dişliler üreten oldukça hassas bir dişli kesme yöntemidir. Bu, dişli azdırmayı yüksek hassasiyet ve tekrarlanabilirlik seviyeleri gerektiren uygulamalar için ideal hale getirir.

- verim: Dişli azdırma, dişlileri hızlı ve doğru bir şekilde üretebilen hızlı ve verimli bir dişli kesme yöntemidir. Bu, dişli azdırmayı yüksek hacimli üretim uygulamaları için ideal hale getirir.

- Çok yönlülük: Dişli azdırma, çeşitli dişli türleri ve boyutları üretebilen çok yönlü bir dişli kesme yöntemidir. Bu, dişli azdırmayı, saatlerde kullanılan küçük dişlilerden ağır makinelerde kullanılan dev dişlilere kadar çok sayıda uygulama için ideal hale getirir.

- Maliyet etkinliği: Dişli azdırma, yüksek kaliteli dişliyi nispeten ucuza üretebilen, uygun maliyetli bir dişli kesme yöntemidir. Bu, dişli azdırma işlemini, dişli imalat süreçlerinde kalite ve maliyeti dengelemek isteyen üreticiler için çekici bir seçenek haline getirir.

Diğer yöntemler:

- Dişli şekillendirme: Dişli şekillendirme, dişli dişlerini kesmek için ileri geri hareket eden bir kesici alet kullanmayı içeren bir dişli kesme yöntemidir. Dönen bir kesici takım kullanan dişli azdırmanın aksine, dişli şekillendirme, iş parçasının yerinde tutulmasını ve ileri geri hareket ettirilmesini gerektirir. Dişli azdırma genellikle dişli şekillendirmeden daha hızlı ve daha verimlidir, ancak dişli şekillendirme belirli dişli türleri ve boyutları için tercih edilebilir.

- Dişli frezeleme: Dişli frezeleme, dişli dişlerini iş parçasına kesmek için bir freze bıçağı kullanan bir dişli kesme yöntemidir. Dişli frezeleme tipik olarak dişli azdırmadan daha yavaştır ve ortaya çıkan dişli dişlerinin daha hassas olması gerekebilir. Bununla birlikte, dişli frezeleme, daha geniş bir dişli türü ve boyutu yelpazesi üretmek için kullanılabilir.

- Dişli taşlama: Dişli taşlama, malzemeyi çıkarmak ve dişli dişlerini şekillendirmek için bir taşlama çarkı kullanan bir dişli kesme yöntemidir. Dişli taşlama tipik olarak dişli azdırmadan daha yavaştır ve ortaya çıkan dişliler daha pürüzsüz bir yüzey kaplamasına sahip olabilir. Bununla birlikte, dişli taşlama genellikle dişli azdırmadan daha pahalıdır ve yüksek hassasiyetli uygulamalar için ayrılmış olabilir.

Dişli Azdırma Kullanılan Endüstriler ve Üretilen Dişli Çeşitleri

Dişli azdırma, aşağıdakiler de dahil olmak üzere çeşitli endüstrilerde kullanılan yaygın olarak kullanılan bir dişli üretim sürecidir:

- Otomotiv: Dişli azdırma, otomotiv endüstrisinde şanzımanlarda, diferansiyellerde ve diğer aktarma organları bileşenlerinde kullanılan dişlileri üretmek için yaygın olarak kullanılmaktadır.

- Uzay: Dişli azdırma, havacılık endüstrisinde uçak motorlarında, iniş takımlarında ve diğer bileşenlerde kullanılan dişlileri üretmek için kullanılır.

- Endüstriyel makineler: Dişli azdırma, pompalar, kompresörler ve türbinler gibi endüstriyel makinelerde kullanılan dişlilerin üretiminde kullanılır.

- Tüketici ürünleri: Dişli azdırma, saat, kamera ve elektrikli aletler gibi tüketim mallarında kullanılan dişlilerin üretiminde kullanılır.

Dişli azdırma yoluyla üretilebilen dişli çeşitleri:

- Düz dişliler: Düz dişliler, dönme eksenine paralel düz dişli silindirik dişlilerdir. Düz dişliler, dişli azdırma yoluyla üretilen en yaygın dişli türüdür.

- Helisel dişliler: Helisel dişlilerin dönme eksenine açılı olarak kesilmiş dişleri vardır, bu da düz dişlilere göre daha yumuşak ve sessiz çalışmasını sağlar.

- Konik dişliler: Konik dişlilerin dişleri silindir yerine koni şeklinde bir yüzey üzerinde kesilmiştir, bu da paralel olmayan miller arasında güç iletmelerine olanak tanır.

- Sonsuz dişliler: Sonsuz dişliler, hız düşürücü gibi büyük bir küçültme oranı gerektiğinde kullanılır. Sonsuz dişli, düz dişli bir dişli ile iç içe geçen vida benzeri bir şekle sahip bir dişli türüdür.

- İç dişliler: İç dişlilerin dişleri silindirin dışında değil içinde bulunur. Bu dişliler, dişlinin içi boş bir alanda olması gereken uygulamalarda kullanılır.

Tornada dişli azdırma: süreç, avantajlar ve sınırlamalar

Azdırma aleti dişli dişlerini oluşturmak için malzemeyi keserken torna iş parçasını döndürür. Dişli azdırma için bir torna tezgahı kullanmanın avantajı, diğer dişli azdırma makinelerine kıyasla daha fazla esneklik ve kişiselleştirmeye izin vermesidir. Bununla birlikte, bir torna tezgahında dişli azdırma, daha yavaş üretim hızları ve yüksek vasıflı operatörler gereksinimi gibi bazı sınırlamalara da sahiptir.

Bir torna tezgahında dişli azdırma işlemi tipik olarak aşağıdaki adımları içerir:

- Boş iş parçası hazırlama: Üretilecek dişlinin özelliklerine göre ham parça seçilir ve hazırlanır.

- iş parçasının montajı: Ham parça torna tezgahına monte edilir ve sabitlenir.

- Azdırma aletinin ayarlanması: Azdırma takımı, dişli özelliklerine göre seçilir.

- İlk kurulum: Operatör tornayı doğru hıza ayarlar ve azdırma takımı için besleme yapar.

- dişleri kesmek: Azdırma aleti boş iş parçası ile temas ettirilir ve dişler malzemeye kesilir.

- Bitiş: Dişler kesildikten sonra, dişli kontrol edilir ve doğru oturması ve işlevini sağlamak için gerekli bitirme işlemleri yapılır.

Genel olarak, bir tornada dişli azdırma, çok çeşitli dişliler üretebilen çok yönlü ve özelleştirilebilir bir süreçtir. Ancak, diğer dişli azdırma yöntemleri kadar verimli olmayabilir.

CNC Dişli Azdırma Tezgahı Çeşitleri

CNC dişli azdırma makineleri, geleneksel dişli azdırma makinelerine göre birçok avantaj sunar. CNC dişli azdırma makinelerini kullanmanın ana faydalarından biri, dişli üretiminde daha fazla hassasiyet ve tutarlılık sağlamasıdır. CNC dişli azdırma makineleri ayrıca, üretim oranlarını artırabilen ve el işçiliği ihtiyacını azaltabilen artırılmış otomasyon sunar. Ek olarak, CNC dişli azdırma makineleri genellikle verimliliği artırabilen ve hataları azaltabilen gelişmiş özelliklere ve yazılıma sahiptir.

Her biri benzersiz yeteneklere ve güçlü yönlere sahip birkaç çeşit CNC dişli azdırma makinesi vardır.

İşte birkaç örnek:

- Yatay CNC dişli azdırma makinesi: Bu tür bir makine 6, aşağıdakiler de dahil olmak üzere çok çeşitli dişliler üretebilir: düz dişliler, sarmal dişliler ve sonsuz dişliler. Genellikle yüksek hacimli üretim için kullanılır ve yüksek derecede doğrulukla dişliler üretebilir.

- Dikey CNC dişli azdırma makinesi: Bu tür makineler genellikle ağır makinelerde veya rüzgar türbinlerinde kullanılanlar gibi büyük dişli üretimi için kullanılır. Büyük dişlileri yüksek hassasiyetle üretebilir.

- 5 eksenli CNC dişli azdırma makinesi: Bu tür bir makine, çok eksenli karmaşık dişliler üretebilir. Genellikle yüksek hassasiyetli ve özel dişli üretimi için kullanılır.

- CNC dişli azdırma tezgahı: Bu tip makine, bir torna tezgahının yeteneklerini CNC dişli azdırma hassasiyetiyle birleştirir. Genellikle özel ve düşük hacimli dişli üretimi için kullanılır.

Dişli azdırma işleminin özeti

Dişli azdırma, boş bir dişli üzerinde dişli dişleri oluşturmak için bir dişli azdırma ve dişli azdırma kesici kullanmayı içeren bir dişli üretim sürecidir. Boş dişli makineye beslenirken ocak ve kesici yüksek hızlarda dönerek hassas ve düzgün dişli dişleri oluşturur.

Öte yandan, diğer dişli kesme yöntemleriyle elde edilmesi zor olan yüksek düzeyde hassasiyet ve tutarlılık sunar. Otomotiv, havacılık ve endüstriyel makineler gibi birçok endüstride yüksek derecede doğruluk ve tekdüzeliğe sahip dişliler üretme yeteneği esastır. Dişli azdırma aynı zamanda çeşitli dişli tiplerini üretme esnekliği sunarak onu dişli imalatında çok yönlü ve yaygın olarak kullanılan bir süreç haline getirir. Dişli azdırma olmadan, çeşitli endüstrilerin katı gereksinimlerini karşılayan yüksek kaliteli dişliler üretmek çok daha zor ve zaman alıcı olacaktır. Bu nedenle dişli azdırma, birçok mekanik sistemin güvenilirliğini, dayanıklılığını ve performansını sağlamada çok önemlidir.